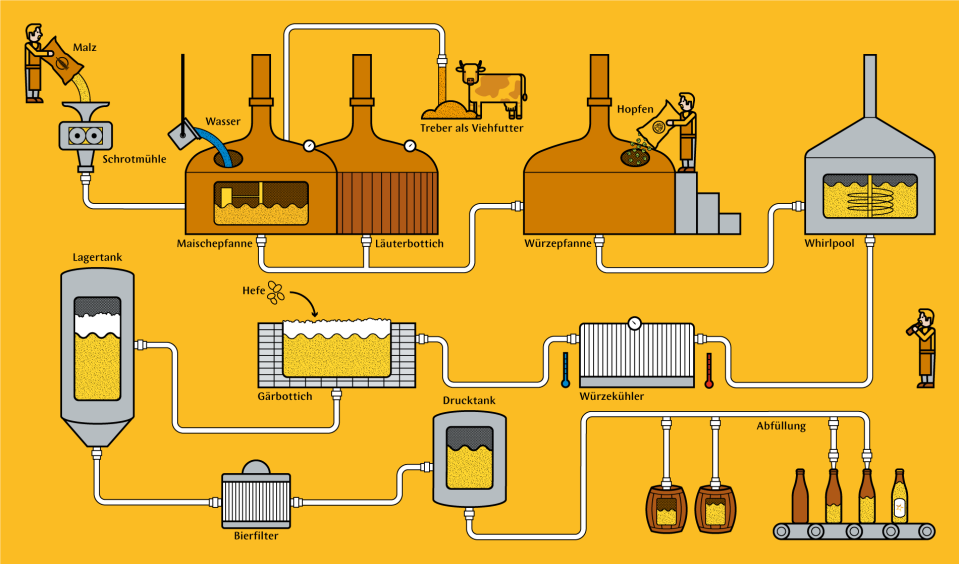

Der Brauprozess

Schroten

Beim Schroten werden die Malzkörner zerkleinert und gequetscht. Ziel ist es, die Körner so auszumahlen, dass der Stärkekörper fein zermahlen wird, die Spelzen jedoch weitestgehend erhalten bleiben. Dies ist für das spätere Läutern wichtig. Bereits hier wird der Grundstein gelegt für eine hohe Sudhausausbeute.

Es gibt Schrotmühlen mit zwei, vier oder sechs unterschiedlich geriffelten Walzen. Der Schrotvorgang kann trocken oder nass erfolgen, je nach Ausstattung und Zielsetzung der Brauerei.

Maischen

Beim sogenannten Einmaischen werden das Brauwasser und das geschrotete Malz bei einer definierten Temperatur vermischt. Während des Maischvorgangs arbeiten die im Malz vorhandenen Enzyme und bauen die im Malzkorn vorhandenen Stoffe ab. Wichtigster Teilprozess ist hierbei der Abbau von Stärke zu vergärbaren Zuckern - im Fachjargon Amylolyse. Um dies zu erreichen, durchläuft die Maische mehrere Rasten bei bestimmten Temperaturen. Dabei quellen die Stärkekörner auf und die Enzyme haben leichteren Zugriff auf die Stärkemoleküle und können diese abbauen. Doch Vorsicht: eine zu hohe Temperaturen schränkt die Enzymaktivität ein bzw. inkativiert die Enzyme dauerhaft.

Je nach Wahl des Maischverfahrens bestimmt der Braumeister oder die Braumeisterin bereits in diesem Schritt den Charakter des späteren Bieres. Braukunst bedeutet hier auch, sich immer auf schwankende Rohstoffqualitäten einzustellen und technologisch entsprechend gegenzusteuern. Der Maischvorgang endet mit dem Abmaischen des nun zuckerhaltigen Fest-flüssig-Gemisches in den Läuterbottich bzw. Maischefilter.

Läutern

Beim sogenannten Läutern werden die festen Bestandteile (die ausgelaugten Malzbestandteile) von den flüssigen Bestandteilen getrennt. Ab diesem Zeitpunkt wird die zuckerhaltige Flüssigkeit „Würze“ genannt. Im Läuterbottich setzen sich die festen Bestandteile am Boden des Gefäßes ab und bilden so eine natürliche Filterschicht. Der Boden des Läuterbottichs ist mit dünnen Schlitzen versehen - dem sogenannten Senkboden. Durch die Schwerkraft fließt die Würze von oben nach unten, Trübungspartikel bleiben dabei an den festen Bestandteilen, dem Treberkuchen, hängen.

Da auch der Treber anfangs noch einen hohen Gehalt an vergärbaren Zuckern beinhaltet, wird mehrmals heißes Brauwasser auf den Treberkuchen gegeben. Bei diesen Nachgüssen wird der noch im Treber enthaltene Zucker ausgewaschen.

Während der nachfolgenden Würzekochung wird ausgetrebert, d.h. die ausgewaschenen, festen Malzüberreste aus dem Läuterbottich entfernt. Der Treber wird jedoch nicht einfach entsorgt - er ist beliebt als Futtermittel bei Landwirten.

Würzekochen

Im Anschluss an das Läutern wird die Würze gekocht. Zu diesem Zeitpunkt wird auch der Hopfen zugegeben. Nur durch Hitze verleiht der Hopfen dem Bier die nötige Bittere. Zudem werden während des Kochens Aromastoffe ausgetrieben, die im fertigen Bier unerwünscht sind. Durch die hohen Temperaturen fallen auch die in der Würze gelösten Eiweißstoffe aus, die den Geschmack des fertigen Bieres ebenfalls negativ beeinflussen würden.

Moderne Sudhaustechnik arbeitet sehr energieeffizient. So wird beispielsweise der beim Kochen aufsteigende Wasserdampf, die sogenannten Brüden, kondensiert und dabei die Hitze zur Erwärmung von Wasser für andere Prozessbereiche genutzt. Darüberhinaus gibt es Möglichkeiten den Energiebedarf im Sudhaus weiter zu senken. Diese technischen Möglichkeiten sorgen dafür, dass das Würzekochen in modernen Sudhäusern nur rund eine Stunde dauert, im Vergleich zu zwei Stunden in früheren Jahren.

Ausschlagen

Nach dem Ende des Kochens wird die Würze in den sogenannten Whirlpool gepumpt. Dort macht man sich den „Teetassen-Effekt“ zu Nutze: Durch tangentiales Einpumpen der Würze in den Whirlpool wird die gesamte Flüssigkeit in ein Drehbewegung versetzt. In der Folge sammeln sich die festen Bestandteile der Würze (Eiweißstoffe, feste Hopfenbestandteile) in der Mitte des Gefäßes. Im Anschluss kann dann die flüssige Würze ohne die unerwünschten Feststoffe zum Würzekühlen gepumpt werden.

Kühlen

Um die Würze für die Gärung vorzubereiten, muss die Würze gekühlt werden. Würze für untergärige Biere (z.B. Helles, Pils, Bockbier) wird dabei auf niedrigere Temperaturen heruntergekühlt als Würze für obergärige Biere (z.B. Weißbier, Kölsch, Alt). Grund hierfür sind die „Wohlfühltemperaturen“ der später verwendeten Hefestämme.

Zusätzlich wird die Würze mit steriler Luft belüftet. So steht im Anfangsstadium der Gärung ausreichend Sauerstoff für eine rasche Hefevermehrung zur Verfügung. Ab diesem Zeitpunkt gilt es, extrem sauber zu arbeiten, um eine Infektion mit bierschädlichen Bakterien, die das Bier sauer machen könnten, zu verhindern.

Anstellen und Gärung

Wird die kalte Würze mit Hefe versetzt, spricht der Brauer/die Brauerin vom Anstellen. Ab diesem Zeitpunkt spricht man auch erst von Bier bzw. Jungbier. Die Vergärung findet bei niedrigen Temperaturen entweder in geschlossenen Tanks oder offenen Bottichen statt. Die Gärung dauert je nach Biersorte unterschiedlich lang, in der Regel ist die Hauptgärung jedoch nach 5 bis 7 Tagen abgeschlossen. Während der Gärung wandelt die Hefe die in der Würze gelösten vergärbaren Zucker zu Alkohol (Ethanol) und Kohlendioxid um. Daneben bildet die Hefe sogenannte Gärungsnebenprodukte - Aromastoffe die beispielsweise dem Weißbier eine bananige oder nelkenartige Note verleihen. Diese Aromastoffe abhängig vom verwendeten Hefestamm.

Lagerung

Gutes Bier braucht Zeit! Nach der Gärung durchläuft das Jungbier eine mehrwöchige Lagerung. Während dieses Vorgangs wird das entstandene Kohlendioxid im Bier als Kohlensäure gebunden. Dies sorgt später für eine angenehmen Rezenz, also das Prickeln auf der Zunge. Ein anderer Grund für die Lagerung ist der Abbau sogenannter Jungbukettstoffe, die das Bieraroma negativ beeinflussen können.

Im Zuge der Craftbier-Welle wurde auch das „Kalthopfen“, auch „Hopfenstopfen“ genannt, wiederentdeckt. Hierbei wird dem Bier im Lagertank Hopfen zugegeben. Je nach eingesetzter Hopfensorte sorgt dies für eine grasig-harzige Note oder auch eine Aroma nach exotischen Früchten im fertigen Bier.

Filtration

Naturtrübe Bierspezialitäten wie Weißbier oder Kellerbier überspringen den nun folgenden Schritt. Helles, Pils und andere Biersorten werden vor der Abfüllung jedoch filtiert. Dabei werden sämtliche Trubstoffe wie Hefezellen und Eiweißstoffe aus dem Bier entfernt. Es sind mehrere Filtrationsmethoden im Einsatz.

Weit verbreitet ist der Einsatz von Kieselgur, ein Pulver bestehend aus versteinerten Kieselalgen mit einer enorm hohen Oberfläche und deswegen guten Filtereigenschaften. Dabei bindet die Kieselgur die im Bier befindlichen Trubstoffe, das Filterhilfsmittel gelangt dabei nicht in das fertige Bier.

Daneben finden auch Membranfilter in Brauereien Anwendung. Dabei fließt das zu filtrierende Bier mit hohem Druck durch poröse Kunststoff- oder Keramikmembranen und wird so von Trubstoffen befreit.

Das glanzfein filtrierte Bier wartet im Anschluss in Drucktanks auf die Abfüllung.

Abfüllung

Bevor das fertige Bier zum Kunden kommt, wird es noch in Flaschen und Fässer abgefüllt. Nach der Reinigung und Überprüfung der Gebinde auf Unversehrtheit wird das Bier unter Gegendruck in die Flaschen bzw. Fässer gefüllt. Um die mikrobiologische Stabilität des Bieres zu gewährleisten, kann das abgefüllte Bier pasteurisiert, d.h. kurzzeitig erhitzt werden. Im Anschluss erhalten die Flaschen noch das passende Etikett und kommen in den richtigen Kasten. Ab diesem Zeitpunkt ist das Bier nun bereit zum Genießen!

Ausschank

Mithilfe einer Schankanlage kommt das Bier aus dem Fass ins Glas. Dabei wird mithilfe eines Schankgases (in der Regel Kohlendioxid) das Bier aus dem Fass in Leitungen gedrückt. Wird nun der Zapfhahn betätigt, läuft das Bier ins saubere und mit frischem Wasser gespülte Glas.

Auch bei der Schankanlage ist Sauberkeit oberstes Gebot! Die komplette Schankanlage muss regelmäßig gereinigt werden. Darüberhinaus muss das Personal an der Theke im Umgang mit der Zapfanlage geschult werden. Denn leider sieht man viel zu häufig folgende No-Go's:

- Vorgezapfte Biere

- Zusammenschütten von halbvollen Gläsern

- Zapfen in warme und trockene Gläser

Das „7-Minuten-Pils“ gehört dabei ebenfalls ins Reich der Märchen.

Wenn all diese Punkte beim Ausschank beachtet werden, steht dem Biergenuss nichts mehr Wege!